Il processo di produzione completo di una custodia in EVA termoformata può essere suddiviso in otto fasi: preparazione del materiale EVA → selezione dei materiali di superficie → taglio dell'EVA → elaborazione del logo o del modello sulle scatole → pre-pressatura → termoformatura → raffreddamento e rifinitura → cucitura, quindi ispezione e imballaggio, una versatile scatola portaoggetti in EVA è completata.

I parametri chiave del processo sono concentrati nella fase di termoformatura.

Di seguito è riportata una spiegazione di ogni passaggio in ordine, insieme agli intervalli di controllo comunemente utilizzati, per rendere più semplice per i marchi fare riferimento diretto durante la progettazione e la personalizzazione di astucci o scatole portaoggetti in EVA.

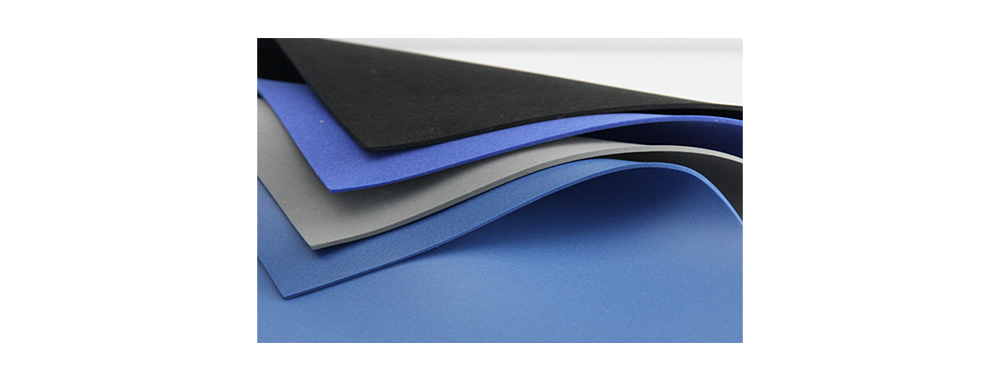

Selezionare EVA con la durezza adeguata: a seconda dello spessore della parete richiesto e della rigidità dell'astuccio, scegliere fogli di schiuma EVA con una densità di 200–300 kg/m³ e una durezza di 55–80 gradi.

Per le custodie leggere e piccole in EVA, come quelle per occhiali o per iPod, si consiglia l'EVA con una durezza di 65 gradi.

Per le custodie degli attrezzi o per i contenitori di prodotti elettronici, si consiglia una durezza di 75 gradi o superiore per garantire che la custodia mantenga la sua forma e non si deformi facilmente.

Dopo aver scelto i fogli di EVA con la durezza appropriata, il passo successivo è selezionare il tessuto superficiale da laminare sul foglio di EVA. L'opzione più comunemente utilizzata è il tessuto a maglia di poliestere, che ha una superficie liscia, un'eccellente elasticità e un costo relativamente basso, il che lo rende la prima scelta per la maggior parte delle custodie standard in EVA.

Inoltre, i clienti possono scegliere materiali personalizzati in base alle esigenze del prodotto o al posizionamento del marchio. Ad esempio, la pelle PU laminata con EVA viene spesso utilizzata per realizzare articoli come astucci e custodie organizer in EVA.

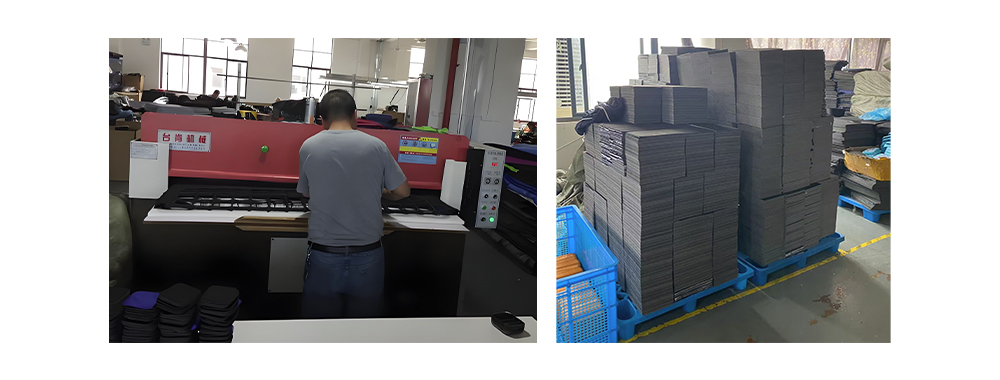

Stendere il foglio di EVA laminato e tagliarlo in singoli pezzi. La dimensione del taglio deve essere circa 20 mm più grande del perimetro dello stampo. Questo margine aggiuntivo garantisce che materiali con diversi tassi di restringimento abbiano spazio sufficiente per allungarsi, prevenendo inoltre la mancanza di materiale durante il processo di termoformatura.

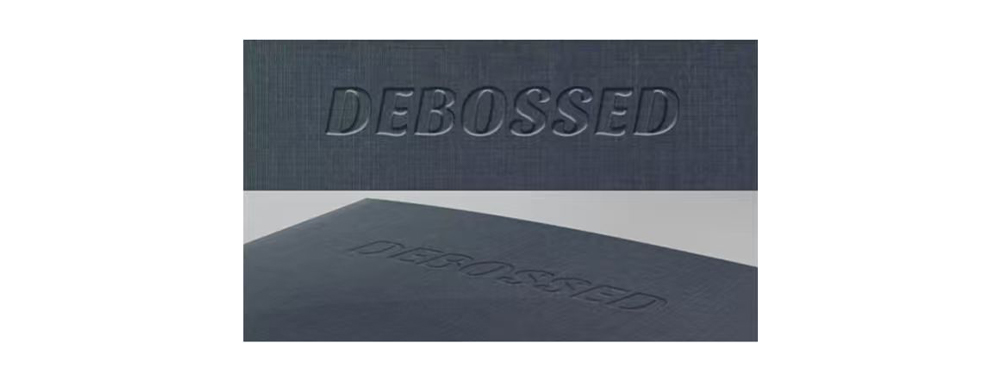

4.1. I motivi decorativi o i loghi sulla scatola in EVA possono essere stampati tramite serigrafia, stampa a trasferimento termico o stampa a sublimazione. Queste stampe non saranno influenzate dal successivo processo di termoformatura.

4.2. Logo in rilievo: il motivo o il logo possono anche essere impressi direttamente sullo stampo termoformato, consentendone la realizzazione in un unico passaggio. In questo caso, non è necessaria alcuna ulteriore decorazione del logo come sopra.

Per prima cosa, preriscaldare il materiale in un forno a 60–80 °C per 30–60 secondi: questo aiuta ad abbreviare il ciclo di termoformatura successivo e migliora la planarità della superficie.

Quindi, posizionare il foglio tagliato nello stampo a freddo ed esercitare una leggera pressione di 2-4 MPa per 5-10 secondi. Questo consente al foglio di conformarsi inizialmente allo stampo, riducendo lo scivolamento o lo spostamento durante la termoformatura e minimizzando le pieghe.

Questo è il processo fondamentale per la produzione di una custodia in EVA termoformata. Utilizzando una macchina termoformatrice a quattro colonne con piastre riscaldate elettricamente e temperature dello stampo superiore e inferiore controllate in modo indipendente, si ottiene essenzialmente la forma finale della custodia.

~45 s per uno spessore di parete di 3 mm

~60 s per uno spessore di parete di 4 mm

Per ogni 1 mm aggiuntivo di spessore EVA, aumentare il tempo di termoformatura di 10-15 secondi

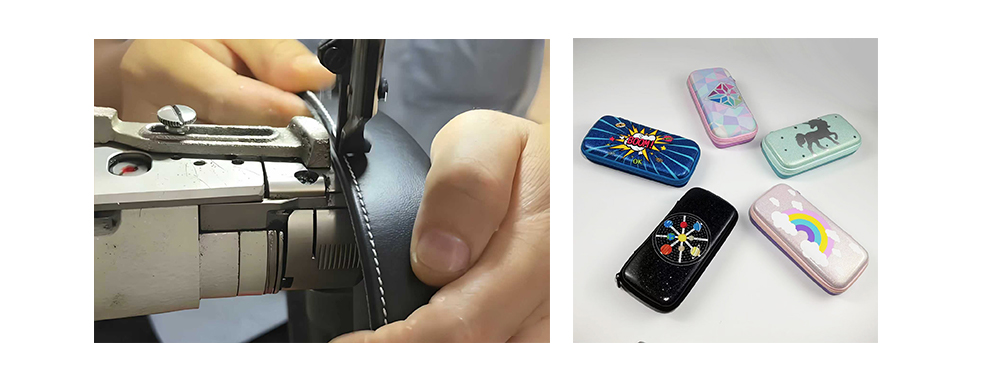

Cucire la copertura in EVA termoformata o la custodia inferiore insieme con nastro adesivo e altri componenti come maniglie in fettuccia, aggiungere elementi hardware come rivetti o toppe con logo tramite una rivettatrice pneumatica; a questo punto il processo di assemblaggio di un astuccio o di una scatola portaoggetti è quasi terminato.

Ultimo ma non meno importante, l'ispezione e la marcatura prima dell'imballaggio nei cartoni principali.

Per ogni aumento di 5 °C della temperatura, la pressione può essere ridotta di 1 MPa e viceversa.

Gli stampi a cavità profonda necessitano di scanalature di sfiato da 0,05-0,1 mm per evitare bordi bruciati e ridurre problemi quali bolle superficiali o delaminazione localizzata dei tessuti laminati durante la formatura.

Verificare la durata ottimale del raffreddamento prima della produzione in serie. Ridurre i tempi di raffreddamento non necessari può migliorare significativamente la produttività.

Durante le giornate piovose o umide persistenti, si consiglia di pre-essiccare i fogli a circa 50 °C per circa 3 ore prima della produzione.

Registrare temperatura, pressione e tempo di raffreddamento. Arrestare immediatamente la macchina e regolare lo stampo in caso di scostamenti.

Seguendo le procedure e i parametri sopra indicati, una custodia standard in EVA con spessore di parete di 5 mm può raggiungere una produzione giornaliera di 1.200 pezzi per macchina, con un tasso di resa ≥98%.

| Autore | ||||||

|

Diritto d'autore

@2024 Synberry Bag & Package Products Co.,Ltd Tutti i diritti riservati

.

RETE SUPPORTATA

RETE SUPPORTATA